Résumé

Dans le domaine des essais non destructifs (END), ou contrôle non destructif (CND), certaines normes autorisent les inspecteurs à remplacer une méthode d’inspection par une autre, du moment que certaines exigences soient respectées. De plus, les méthodes d’inspection non normalisées sont constamment examinées pour améliorer les processus et diminuer les coûts. Devenue très populaire, l’inspection par ultrasons est maintenant bien acceptée en remplacement de la méthode par radiographie auparavant utilisée.

Introduction

La radiographie et les ultrasons sont deux techniques CND complémentaires. Les deux méthodes peuvent être utilisées pour rechercher au moyen d’un procédé volumétrique les fissures, le manque de fusion, les porosités, etc. dans les soudures et les composants. Le choix de l’une ou de l’autre méthode dépend souvent des consignes données dans les processus externes ou des petites différences dans la capacité de détection dans le cadre d’une inspection précise. Toutefois, les ultrasons ont pris de l’importance comme remplacement de la radiographie en pratique et dans les normes des organismes importants comme ASME (American Society of Mechanical Engineers) et API (American Petroleum Institute). Même si la plupart des normes ne précisent pas la méthode d’inspection par ultrasons à utiliser, l’inspection par ultrasons multiéléments (PA) est devenue la méthode de remplacement privilégiée dans les processus d’inspection. Cette méthode est souvent combinée avec la diffraction en temps de vol (TOFD) où les inspecteurs utilisent des unités d’acquisition et des scanners qui supportent les deux méthodes simultanément. Auparavant, les processus d’inspection normalisés suivaient généralement les sections de la norme contenant les exceptions à la règle ou les appendices. Toutefois, au fur et à mesure que ces méthodes ont gagné en utilisation et en acceptation dans l’industrie, les processus d’inspection par ultrasons sont ajoutés directement dans la partie principale des normes importantes, par exemple ASME Sec. V. Art. 4, à partir de l’édition 2010. Grâce à de l’équipement de plus en plus portable, économique et facile à utiliser, la méthode par ultrasons multiéléments constitue un remplacement pratique et sécuritaire à la radiographie..

Avantages des ultrasons par rapport à la radiographie :

- Probabilité de détection élevée, surtout dans le cas de fissures et de manque de fusion :

- Selon la plupart des études, les ultrasons ont tendance à mieux déceler les indications planes que la radiographie.

- Dimensionnement précis de la hauteur des indications et nombre moins élevé de rejets ou de réparations, selon les critères d’évaluation critiques d’ingénierie :

- Les ultrasons mesurent la hauteur des indications, ce qui permet la considération volumétrique de la sévérité de l’indication (au lieu de considérer seulement le type et la longueur).

- Les ultrasons n’émettent aucun rayonnement, ne comportent aucun risque et ne nécessitent aucune attribution de permis et aucun personnel supplémentaire.

- Ne nécessitent aucune zone délimitée. Il n’est pas nécessaire d’interrompre le travail effectué à proximité des inspections par ultrasons.

- Cette méthode ne génère pas de produits chimiques ou de déchets, contrairement à la radiographie qui utilise des films.

- L’inspection par ultrasons en temps réel peut offrir une évaluation instantanée de la qualité de la soudure permettant d’en informer rapidement le soudeur.

- Les rapports de configuration et d’inspection viennent sous format électronique, contrairement à la radiographie qui utilise des films.

Exemples de normes dans lesquelles les ultrasons remplacent la radiographie

- ASME Code Case 2235

- ASME Code Case 179

- ASME Code Case 168

- ASME Code Case N-659

- ASME Code N-713

- API 620/650 App. U

- ASME Sec. V Mandatory Appendixes

Équipement à ultrasons et exigences d’inspection typiques

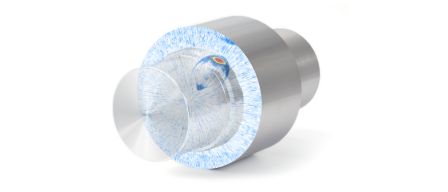

- Unité d’acquisition avec capacité complète de rétention des données A-scan brutes et de codage de position (par exemple, un appareil de recherche de défauts OmniScan® ou FOCUS PX™).

- Un plan et une procédure de balayage qui documente la stratégie d’inspection et les paramètres essentiels (par exemple, les paramètres configurés à l’aide du logiciel NDT SetupBuilder).

- Un scanner industriel (avec codeur de position) pouvant balayer à plusieurs reprises une soudure ou un composant (de manière semi-automatique ou automatique) :

- Le choix de scanner est basé sur le nombre de soudures, le diamètre du tube et d’autres variables d’application.

- Données livrables :

- Performance démontrée de l’équipement, de la procédure, de l’opérateur et du processus d’inspection.

- Critères d’acceptation de rechange, si nécessaire.

- Sondes, sabots, équipement pour le couplant et autres accessoires.

- Formation et certification appropriées des employés.

Appareils de recherche de défauts OmniScan MX2 (capacité multigroupe) [à gauche] et OmniScan SX (monogroupe)

|  |

Scanner WeldROVER entièrement automatique (à gauche) et scanner HSMT-Compact semi-automatique avec appareil de recherche de défauts OmniScan MX.

Conclusion

Remplacer la radiographie par les ultrasons est devenu une tendance dans l’industrie et une pratique reconnue par les normes. De l’équipement à ultrasons multiéléments abordable et facile à utiliser et les logiciels associés viennent accélérer l’utilisation des ultrasons. Parmi les principales raisons expliquant que cette tendance dure dans le temps, citons les économies en coût et en temps, la sécurité améliorée pour les inspecteurs et les gens à proximité et l’utilisation de critères d’acceptation de rechange. L’utilisation croissante des ultrasons a entraîné une diminution du nombre de pièces rejetées et de réparations.